Несмотря на то, что технология плазменной резки появилась давно, именно в последнее время наблюдается пик ее популярности. Перечислим вкратце ее общие преимущества.

Сравнение с кислородно-ацетиленовой резкой

Основное преимущество кислородно-ацетиленовой резки – малые капитальные затраты при разделительной резке углеродистых сталей. В остальном выигрывает плазменная резка:

- Качество реза на порядок лучше: минимальная окалина (грат) или вообще ее отсутствие, исключается или сводится к минимуму необходимость последующей обработки, меньшая зона термического влияния.

- Диапазон материалов: возможность резать цветные металлы: нержавеющие стали и алюминий, что невозможно для кислородно-ацетиленовой резкой

- Скорость резки: на толщинах до 30-35 мм в несколько раз выше, нет времени разогрева, пробой отверстия требует меньшего времени.

- Стоимость: значительно более низкие затраты на единицу длины реза.

Сравнение с лазерной резкой

Современный опыт показывает: преимущества лазера при резке металлов очевидны, когда требуется геометрическая точность реза сталей менее 0.5мм, при толщинах менее 5-6 миллиметров.

В остальном для плазменной резки, затраты: капитальные и эксплуатационные затраты существенно ниже, меньшие затраты на техническое обслуживание.

Диапазон материалов: возможность резать алюминиевые сплавы, что проблематично для лазерной резки из-за высокого коэффициента отражения.

Производительность: скорость резки выше

Во многих случаях, при правильном подборе плазменной установки, выигрыш по скорости, стоимости реза – за плазмой.

КАК ЭТО РАБОТАЕТ

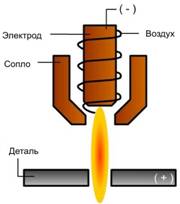

Любая установка для плазменной резки как минимум состоит из двух частей: плазмотрона (резака) и источника питания.

Плазмотрон – основная часть и рабочий инструмент любой системы плазменной резки. Его основная функция: зажечь дугу, обеспечить превращение подаваемого газа в плазму (когда газ продувается через дугу), стабилизировать и сконцентрировать плазменную струю, чтобы добиться лучшей точности и скорости при резке.

Источник питания – должен обеспечить стабилизированный ток и напряжение резки, подаваемое на плазмотрон.

Не очень сложно? Действительно, обычные резаки для ручной резки используют следующую стандартную схему работы:

В качестве плазмообразующего газа используется воздух, поступающий от компрессора или пневмосети (можно также использовать азот для цветных металлов). Поджиг дуги обычно происходит контактным или бесконтактным способом.

- Контактный: при подаче воздуха подпружиненный электрод отходит от сопла, в зазоре образуется вспомогательная (дежурная) плазменная дуга, которая затем сменяется основной, между электродом и изделием.

- Бесконтактный поджиг использует высокочастотный разряд осциллятора.

Источник питания может быть любой конструкции, наиболее современные – источники инверторного типа (преобразование и управление напряжением / током осуществляется мощными силовыми транзисторами).

ПОДБИРАЕМ ПО МОЩНОСТИ

Какой диапазон должна резать данная установка? Определите 2-3 варианта толщин, которые вы режете/будете резать наиболее часто? Определите максимальную толщину пробоя? (прожог отверстия не с торца). Эти данные определят мощность и тип плазменной установки. Помните, что обычно наилучшие результаты плазменной резки достигаются где-то на половине максимальной возможной толщины. То же и с толщиной пробоя – обычно это не больше половины максимальной толщины.